Kaj je trohoidno rezkanje

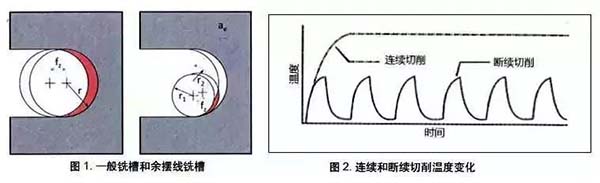

Čelni rezkarji se večinoma uporabljajo za obdelavo ravnin, utorov in kompleksnih površin. Za razliko od struženja sta pri obdelavi utorov in kompleksnih površin teh delov zelo pomembna tudi zasnova poti in izbira rezkanja. Tako kot pri splošni metodi rezkanja utorov lahko kontaktni kot obloka pri sočasni obdelavi doseže največ 180 °, stanje odvajanja toplote je slabo, temperatura pa med obdelavo močno naraste. Če pa se rezalna pot spremeni tako, da se rezkalo vrti na eni strani in vrti na drugi strani, se kontaktni kot in količina rezanja na obrat zmanjšata, rezalna sila in temperatura rezanja se zmanjšata, življenjska doba orodja pa se podaljša. . Tako se lahko z rezanjem nadaljuje dolgo časa, kot (slika 1) se imenuje trohoidno rezkanje.

Njegova prednost je, da zmanjša težavnost rezanja in zagotavlja kakovost obdelave. Razumna izbira rezalnih parametrov lahko izboljša učinkovitost in zmanjša stroške, zlasti pri obdelavi materialov, ki jih je težko obdelovati, kot so toplotno odporne zlitine in visokotrdni materiali, lahko pomembno odigra svojo vlogo in ima velik razvojni potencial, ki je lahko razlog, zakaj industrija vse več pozornosti posveča in izbira metodi trohoidnega rezkanja.

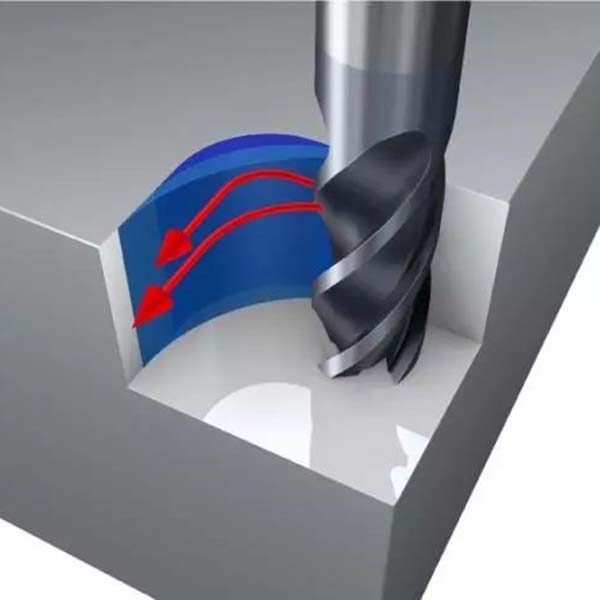

Cikloida se imenuje tudi trohoida in razširjena epicikloida, to je trajektorija točke zunaj ali znotraj gibljivega kroga, ko gibljivi krog razteza določeno premico za kotaljenje brez drsenja. Lahko se imenuje tudi dolga (kratka) cikloida. Trohoidna obdelava je uporaba čelnega rezkarja s premerom, manjšim od širine utora, za obdelavo polločnega utora v majhen del loka na njegovi strani. Lahko obdeluje različne utore in površinske votline. Na ta način lahko teoretično čelni rezkar obdeluje utore in profile katere koli velikosti, ki so večji od njega, in lahko tudi priročno obdeluje vrsto izdelkov.

Z razvojem in uporabo tehnologije računalniškega numeričnega krmiljenja se vedno bolj uporabljajo in uveljavljajo krmiljena pot rezkanja, optimizacija rezalnih parametrov in večstranski potencial trohoidnega rezkanja. Upoštevala in cenila ga je industrija predelave delov, kot je vesoljska industrija, transportna oprema ter proizvodnja orodij in kalupov. Zlasti v letalski in vesoljski industriji imajo pogosto uporabljeni deli iz titanove zlitine in vroče odporne zlitine na osnovi niklja veliko težavnih lastnosti obdelave, vključno z:

Zaradi visoke toplotne trdnosti in trdote je rezalno orodje težko nositi ali celo deformirati;

Zaradi visoke strižne trdnosti je rezilo enostavno poškodovano;

Nizka toplotna prevodnost otežuje prenos visoke toplote na območje rezanja, kjer temperatura pogosto presega 1000 °C, kar poslabša obrabo orodja;

Med obdelavo je material pogosto privarjen na rezilo, kar ima za posledico nabrušen rob. Slaba kakovost obdelane površine;

Pojav delovnega utrjevanja toplotno odpornih zlitin na osnovi niklja z avstenitno matriko je resen;

Karbidi v mikrostrukturi toplotno odpornih zlitin na osnovi niklja bodo povzročili abrazivno obrabo orodja;

Titanove zlitine imajo visoko kemično aktivnost, kemične reakcije pa lahko tudi poslabšajo poškodbe in tako naprej.

Te težave je mogoče neprekinjeno in gladko obdelovati s pomočjo tehnologije trohoidnega rezkanja.

Zaradi nenehne optimizacije orodnih materialov, premazov, geometrijskih oblik in struktur, hitrega napredka inteligentnih krmilnih sistemov, tehnologij programiranja in hitrih, visoko učinkovitih večnamenskih obdelovalnih strojev, hitrih (HSC) in visoko učinkovitih (HPC) tudi rezanje je doseglo raven. nove višine. Visokohitrostna obdelava v glavnem upošteva izboljšanje hitrosti. Visoko učinkovita obdelava ne bi smela upoštevati le izboljšanja rezalne hitrosti, ampak tudi zmanjšanje pomožnega časa, racionalno konfigurirati različne rezalne parametre in rezalne poti ter izvajati sestavljeno obdelavo za zmanjšanje procesov, izboljšanje stopnje odstranjevanja kovine na enoto časa in hkrati podaljšajte življenjsko dobo orodja in zmanjšajte stroške ter upoštevajte varstvo okolja.

tehnološka perspektiva

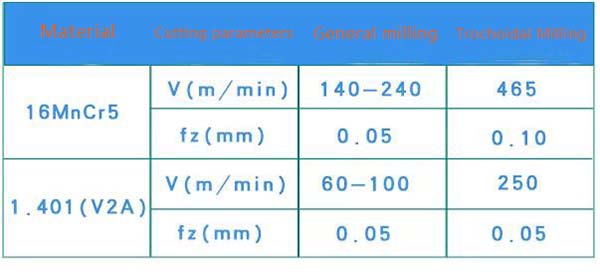

Glede na podatke o uporabi trohoidnega rezkanja v letalskih motorjih (kot je prikazano v spodnji tabeli), se lahko pri obdelavi titanove zlitine Ti6242 stroški rezalnih orodij na enoto prostornine zmanjšajo za skoraj 50 %. Delovne ure se lahko zmanjšajo za 63 %, celotno povpraševanje po orodjih se lahko zmanjša za 72 %, stroški orodja pa se lahko zmanjšajo za 61 %. Delovni čas za obdelavo X17CrNi16-2 se lahko zmanjša za približno 70%. Zaradi teh dobrih izkušenj in dosežkov se je napredna metoda trohoidnega rezkanja uporabljala na vedno več področjih, bila pa je deležna pozornosti in se je začela uporabljati tudi na nekaterih področjih mikroprecizne obdelave.

Čas objave: 22. februarja 2023